Recycling und Verwertung von Kunststoffen

| Übersicht | Verwertung | Ökoeffizienz | Gefährdung im Alltag |

|---|

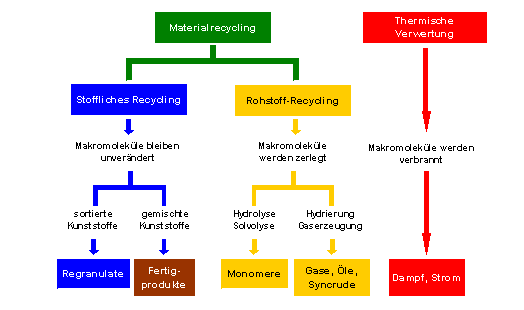

Recycling von Kunststoffen

Kunststoffe finden in unserem Alltag eine solch breite Anwendung, dass sie natürlich auch wieder, nach ihrem Gebrauch, in großem Unfang entsorgt werden müssen. Für lange Zeit bediente man sich dabei der schlichten Müllverbrennung, die nun jedoch in vielen westlichen Industrieländern durch verschiedene Recyclingverfahren ersetzt worden sind. In Deutschland wurde hierfür das System „Grüner Punkt“ eingeführt.

Die verschiedenen Recyclingverfahren sollen nun unter einem fachspezifischen Gesichtspunkt betrachtet werden:

Bei dem Recycling von Kunststoffen unterscheidet man zwischen dem werkstofflichen und dem rohstofflichen Recycling.

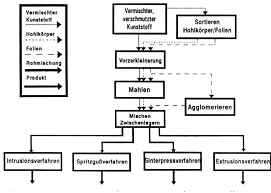

Werkstoffliches Recycling

Extrusionsverfahren:

Dabei wird der zu Granulat zermahlene Altkunststoff der Schmelz von thermoplastischen Kunststoffen beigefügt. Es muss allerdings beachtet werden, dass die in der Altkunststoffmasse vorhandenen störenden Fremdpartikel aus der neuen Masse entfernt, gefiltert werden. Das ist notwendig, weil die störenden Partikel wie beispielsweise Glasfasern, Sand, Textil- oder Holzteilchen, die mit dem Kunststoff in seiner vorigen Form verarbeitet waren, die Eigenschaften des neuen Kunststoffs negativ beeinflussen würden, was eine immense Qualitätsminderung zur folge hätte.

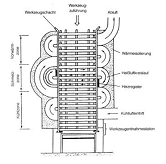

Sinterpressverfahren:

Bei diesem Verfahren wird der ebenfalls zermahlene Altkunststoff in kastenförmige Behälter eingerieselt, die anschließend verschlossen werden. Diese Formen unterlaufen nun einen Prozess, bei dem die Formen samt Inhalt zuerst vorgewärmt werden, anschließend der Inhalt geschmolzen und abschließend wieder abgekühlt wird. Das gesamte Verfahren findet in einem Schachtofen (Abb.) statt.

Spritzgussverfahren:

Beim Spritzgussverfahren wird das Altkunststoffgranulat als geschmolzene Masse in die gewünschten, jeweils gekühlten Formen gegeben, die den Altkunststoff schnell erstarren lassen. Darüber hinaus gibt es auch das Spritzpressverfahren, bei dem das Material (Schmelze) in eine Form gegossen wird, die durch eine Presse verschlossen wird und so seine Stabilität erreicht.

Intrusionsverfahren:

Hierbei handelt es sich um eine Kombination der beiden zuvor genannten Verfahren Extrusion und Spritzguss. Zum einen wird das Granulat erst der Schmelz beigemischt und anschließend in die Formen gegossen, aus denen es nach der Abkühlung entnommen werden kann.

Bei allen Verfahren ist darauf zu achten,, dass es keine grobe Verunreinigung der Ausgangsstoffe gibt, weil somit die Qualität weiter gemindert wird. Die Qualität von Recyclingprodukten ist sowieso schon geringer als die eines Kunststoffs, der zum ersten Mal erzeugt wird. Darüber hinaus sind Recyclingprodukte aufgrund der notwendigen Nebenprozesse wie beispielsweise dem Filtrieren störender Partikel auch noch im Erwerb teurer, was allerdings nicht über den Aspekt hinwegtäuschen soll, dass mit dem Recycling Rohstoffe eingespart werden, was unserer Umwelt zugute kommt.

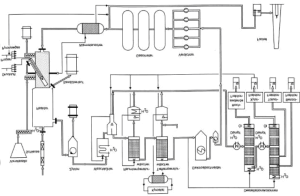

Rohstoffliches Recycling:

Beim rohstofflichen Recycling werden die Kunststoffpolymere nach ihrem Gebrauch durch verschiedene Verfahren in Rohstoffe zerlegt, die ihrerseits wieder zur Herstellung neuer Polymere oder Kohlenwasserstoffe dienen. Man bedient sich dabei folgender Vorgehensweisen:Hydrierung:

Auch dem rohstofflichen Recyceln ist stets der Arbeitsschritt der Aufbereitung vorgeschaltet. Anschließend werden bei der Hydrierung aus den Altkunststoffe mittels einer durch Wärme erzeugten Spaltung der Kunststoffe gasförmige und flüssige Zwischenprodukte gewonnen, die danach mit Wasserstoff, der durch die der Hydrierung vorangehenden Aufbereitung entstanden ist, reagieren. Dadurch entstehen die stabilen Produkte Öl und Gas, niedermolekulare Kohlenwasserstoffe, die ihrerseits in der Petrochemie Verwendung finden und dadurch nicht neu erzeugt werden müssen. Allerdings ist für das Verfahren der Hydrierung ein hoher Druck (1500-400 bar) und eine hohe Temperatur (380-500°C) vonnöten.

Pyrolyse (in der Wirbelschicht):

Vergasung:

Bei dieser Möglichkeit des rohstofflichen Recycelns werden die Kunststoffabfälle mittels enormer Wärme (800-1000°C) zum Vergasen gezwungen. Als Vergasungsmittel fungieren dabei Sauerstoff sowie Wasserdampf. Die entstehenden Gase strömen einfach aus der Anlage aus und werden abschließend noch gekühlt. Doch leider kann das gewünschte Kohlendioxid und Wasser, welche breite Einsatzmöglichkeiten bieten, nicht von Anfang an entnommen werden, vielmehr erhält man vorher das giftige Kohlenmonoxid.

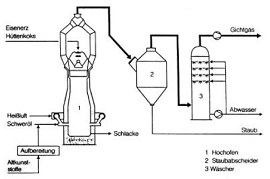

Reduktion im Hochofen:

Die zu verwertenden Altkunststoffe dienen bei diesem Verfahren als Reduktionsmittel bei der Erzeugung von Roheisen. Üblicherweise wird das aus Eisenerz (Fe2O3 bzw. Fe3O4) gewonnene Roheisen (Fe) reduziert, indem man Schweröl in den Hochofen gibt. Doch da wir ja bereits bei der Vergasung von Kunststoffen gelernt haben, dass dabei Kohlenmonoxid und Wasser bzw. Wasserstoff entstehen, nutzt man die reduzierende Wirkung dieser Stoffe auch im Hochofen, indem die aufbereiteten Kunststoffe die Funktion des Schweröls einnehmen, was sich in hohem Maße ressourcenschonend auswirkt, weil man auf das Schweröl verzichten kann. Der Kunststoff wird dabei als Granulat beigemischt. Darüber hinaus kann die in den Kunststoffen steckende Energie über ihre reduzierende Wirkung (50%) hinaus noch zusätzlich als Wärme (30%) genutzt werden, was den Verbrauch des Koks, welches zum Beheizen des Hochofens dient, minimiert. Des Weiteren enthalten die Kunststoffe im Gegensatz zum Schweröl keinen Schwefel, wodurch das Roheisen nicht mehr von diesem unerwünschten „Störenfried“ gereinigt werden muss. Da dieses Verfahren mit 80% einen relativ hohen Wirkungsgrad besitzt, erscheint es neben dem wirtschaftlichen auch vom ökologischen Gesichtspunkt attraktiv.

PARAK-Verfahren:

Bei genanntem Verfahren werden Elemente des werkstofflichen Recyclings mit denen des rohstofflichen Recyclings kombiniert. Ziel ist die Gewinnung von Hartparaffin, welches ein direkt zu vermarktender Rohstoff ist, der aber auch noch zu Paraffinaufbereitungsverfahren genutzt wird. Die gereinigten Altkunststoffe werden zu Granulat zerkleinert, welches anschließend durch Aufschmelzen in eine Schmelze verwandelt wird, was wir schon vom werkstofflichen Recycling kennen. In weiteren Schritten werden die langkettigen Polymere aufgespaltet (gecrackt), wobei man nicht bis zu sehr kurzen Ketten crackt, sondern nur bis zu einer C-Zahl von 18 bis 50. Durch die folgende Verdampfung der Schmelze erhält man Ölanteile, die mit Paraffinfraktionen vermischt vorliegen, welche in einer Selektiventölungsanlage von den Ölen getrennt werden, was dann als Produkt das reine Paraffin liefert. Die durch dieses Verfahren erhaltenen Paraffine können qualitativ den Schmierölen aus der Erdölaufbereitung entsprechen.

Beim rohstofflichen Recycling müssen die Kunststoffe nicht vorher nach Gruppen sortiert werden und das Verfahren gestattet eine große Einsparung von Erdöl sowie ein großes Einsatzspektrum der erhaltenen Rohstoffe. Allerdings ist es nichtsdestotrotz ein sehr aufwändiges Verfahren, da ein großer Energieaufwand vonnöten ist, um die Kunststoffe in Rohstoffe zu zerlegen.

Thermisches Verwerten von Kunststoffen

Bei Kunststoffen, welche sich nicht wiederverwendbar recyceln lassen oder wo der Aufwand zu teuer wäre wendet man die Thermische Verwertung an. Die Energie welche in einem Kilogramm Kunststoff steckt, entsprich der selben Energie wie in einem Kilogramm Heizöl was es zu einem lukrativen Ersatz für fossile Brennstoffe macht. Jedoch wurden bei der Herstellung der Kunststoffe der Aspekt der Schadstoffemission und des Brennverhaltens nicht mit berücksichtigt. Das einzige Verfahren bei dem die Kunststoffverwertung heute großtechnisch möglich ist, ist die Verbrennung in Hausmüllverbrennungsanlagen, bei welchen unter bestimmten Voraussetzungen keine Emissionsgrenzen überschritten werden. Alternative Möglichkeiten, welche sich heute noch in der Textphase befinden werden in Zukunft unter anderem die Verbrennung von Kunststoffen in Zementwerken sein, wo Hochöfen mit Temperaturen über 2000°C die Rückstände unschädlich machen, sofern die Abgase gründlich gereinigt werden, was Kunststoffe in Zukunft zu einem sinnvollen Energielieferanten machen könnte. Bisher werden jährlich in Müllkraftwerken etwa 200.000t Kunststoff verbrannt.Verschiedene Heizwerte von Brennstoffen

- Polystyrol 46000kJ/kg

- Polyethylen 46000kJ/kg

- Polypropylen 44000kJ/kg

- Heizöl 44000kJ/kg

- Fette 37800kJ/kg

- Erdgas 34000kJ/kg

- Steinkohle 29000kJ/kg

- Braunkohlebriketts 20000 kJ/kg

- Leder 18900kJ/kg

- Polyvinylchlorid 18900 kJ/kg

- Papier 16800kJ/kg

- Holz 16000kJ/kg

- Hausmüll 8000kJ/kg

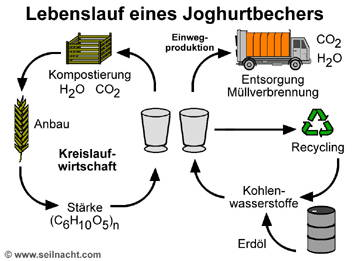

Biologisches Verwerten von Kunststoffen

Kunststoffe generell wurden bisher mit dem Ziel der möglichst großen Beständigkeit entwickelt um Umwelteinflüssen wie Feuchtigkeit, Wärme, UV-Licht widerstehen zu können. Jedoch werden mehr und mehr biologisch abbaubare und kompostierbare Kunststoffe entwickelt und erprobt um Beispielsweise Verpackungsmüll zu sparen oder umweltproblematische Stoffe zu ersetzen. Die Palette möglicher und sinnvoller Anwendungsgebiete ist lang und reicht von Agrarwirtschaft bis hin zu medizinischen Anwendungen. Obwohl die sogenannten Biopolymere bereits seit Jahren auf dem Markt sind erfreuen sie sich leider immer noch einer geringen Akzeptanz was auf Unkenntnis des Produkts und den immer noch höheren Preis im Vergleich zu herkömmlichen Kunststoffen zurückzuführen ist.

Wasserlösliche Kunststoffe

Wasserlösliche Kunststoffe lösen sich im Wasser auf. Dabei können die Polymerketten erhalten bleiben, durch Hydrolyse gespalten werden oder biologisch abgebaut werden. Basis für wasserlösliche Kunststoffe sind Acrylate, Alkohole, Hydroxy-Propyl- oder Ethyl-Cellulose und Polyethylenoxid. Wasserlösliche Polymere findet man in Bereichen, in denen genau diese Eigenschaft erwünscht ist, beispielsweise als Folie um WC-Steine, Badeperlen und Wattestäbchen. Beim Umgang mit Chemikalien und Pestiziden muss so die direkte Verpackung der Dosiereinheit nicht entfernt werden, wodurch ein unmittelbarer Kontakt mit diesen Chemikalien vermieden wird. Allerdings ist immer eine zusätzliche Verpackung zum Schutz vor Feuchtigkeit nötig.

Photochemisch abbaubare Polymere

Bei photochemisch abbaubaren Polymeren werden die Polymerketten durch Sonnenlicht zu kürzeren Molekülketten abgebaut, die weiter zersetzt werden können durch Mikroorganismen (biologischer Abbau) oder fortschreitenden Photoabbau. Meist beginnt der Zerfall bei Zugabe von Additiven. Photochemisch abbaubare Polymere werden zum Beispiel in der Landwirtschaft eingesetzt (Mulch-Folien), aber auch als Tragetaschen und Gebindehalter für Getränkedosen in den USA. Bereits Mitte der 70er Jahre wurden in den USA die ersten abbaubaren Mulchfolien auf der Basis von Stärke entwickelt, bereits heute finden sie breiten Einsatz in der Landwirtschaft. Die entstehende Spaltprodukte sind biologisch abbaubar und somit umweltverträglich. Ein weiteres sehr erfolgreiches Beispiel aus den USA ist der Gebindehalter Hi-ConeTM für sechs konventionelle Getränkedosen. Seit ungefähr zehn Jahren verlangen einige US Staaten, z.B. Kalifornien, dass solche Gebindehalter für Six-packs aus photoabbaubarem Material bestehen, da sie häufig unkontrolliert in die Umwelt gelangen und dort unter anderem Vögel gefährden, die sich in den Ringen verfangen. Bei dem photoabbaubaren Gebindehalter handelt es sich um ein Copolymer aus Ethylen mit ca. 1% Kohlenmonoxid, der nach ungefähr 3 Wochen Tageslicht in kleine Teile zerfällt, von denen angenommen wird, dass sie biologisch abbaubar sind.

Lagerung auf Deponien

Die derzeit Umweltbelassenste Methode der Kunststoffverwertung bietet die Lagerung auf Deponien. In der EU sind es jährlich allein 5-10Tonnen Kunststoffmüll. Da die dort gelagerten Kunststoffe so gut wie nicht verrotten, können Deponien keine Endlösung darstellen, sondern lediglich ein Zwischenlager für die spätere sinnvolle Verwertung.| Übersicht | Verwertung | Ökoeffizienz | Gefährdung im Alltag |

|---|